Неотъемлемой частью систем водо- и газоснабжения является арматура.

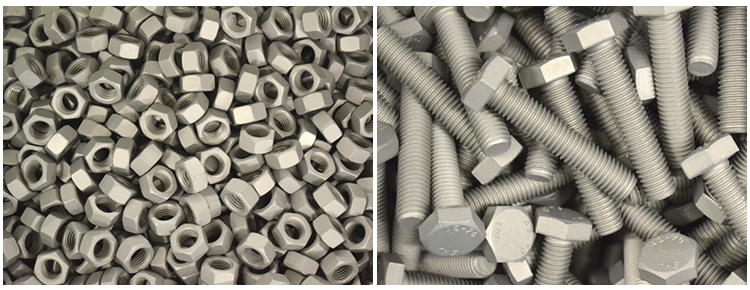

При помощи резьбового крепежа, изготавливаемого, как правило, из аустенитных нержавеющих сталей марок А4 (10Х17Н13М2) и А2 (08Х18Н10), она монтируется в оборудование. Предпочтение таких конструкционных материалов обусловлено их высокой прочностью и устойчивостью к коррозии. Кроме того, шпильки, болты, гайки и другие крепежные изделия из сталей вышеупомянутых марок имеют весьма эстетичный внешний вид.

Проблема заедания при монтаже/демонтаже резьбовых соединений и ее решение

На поверхностях деталей из аустенитных нержавеющих сталей отсутствуют прочные оксидные слои, цель которых – воспрепятствовать чистому металлическому контакту. Это обстоятельство с учетом низкого предела текучести и высокой вязкости конструкционных материалов влечет за собой возникновение задиров на резьбе даже при не очень высоких нагрузках.

При затяжке нержавеющих крепежных элементов их соприкасающиеся поверхности часто схватываются, что приводит к заеданию деталей при движении. Далее резьбовые витки подвергаются пластической деформации, вследствие чего происходит полное заклинивание поврежденного соединения. В результате становится практически невозможным демонтировать узел при помощи стандартного ручного инструмента, а распилить аустенитные стали или разрезать их газовым резаком весьма затруднительно.

Добиться качественной затяжки нержавеющих крепежных элементов – также непростая задача. Дело в том, что увеличение растягивающего усилия является непропорциональным моменту затяжки. Прилагаемое усилие тратится на то, чтобы преодолеть растущую силу трения. В результате этого возникает схватывание металла, резьба повреждается и происходит заедание деталей.

Предотвратить заедание крепежа из нержавеющей стали в ходе его монтажа можно, применив специальные пасты и антифрикционные покрытия (АФП), которые произведены на основе твердых смазочных веществ (порошков дисульфида молибдена, графита и др.) со специальными добавками.

Себестоимость твердосмазочных композиций, созданных с применением синергетического подхода, не высока. При этом они обеспечивают улучшенные эксплуатационные характеристики.

Антифрикционные покрытия – сухие смазки

Нанесение АФП позволяет снизить и стабилизировать коэффициент трения при монтаже резьбовых сопряжений. Такие составы по своей структуре похожи на краски. Разница между ними в том, что красящий пигмент в антифрикционных покрытиях заменяется большим количеством частиц твердых смазочных компонентов, которые находятся в смеси растворителей и связующих смол, усиленной присадками.

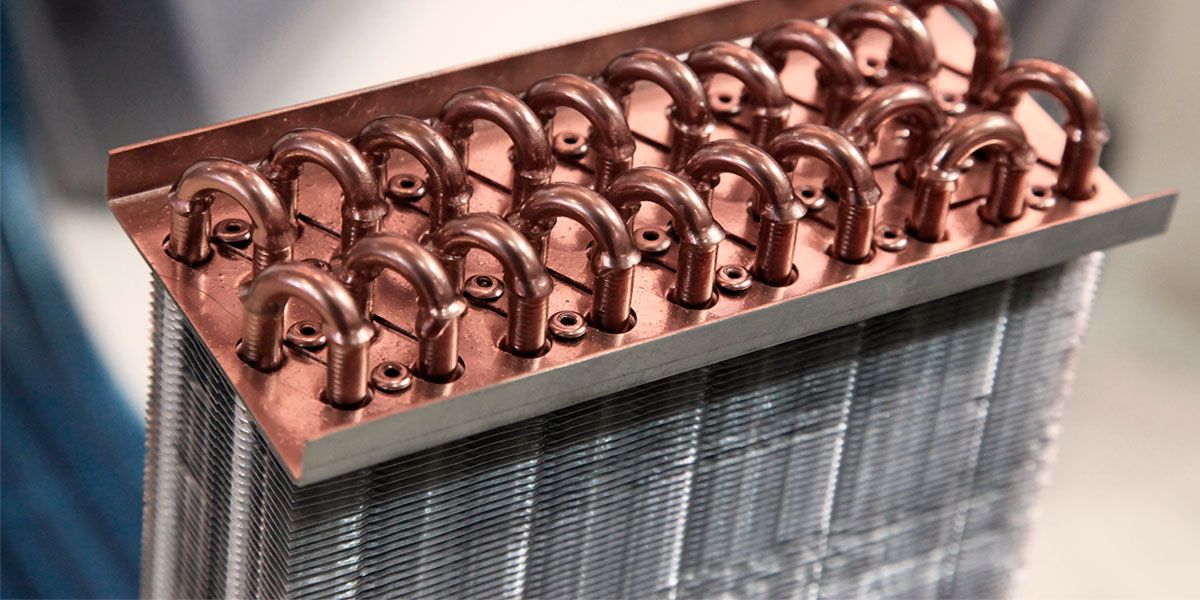

После нанесения жидкая основа (растворители) испаряется, а связующий компонент при этом отверждается и прочно сцепляется с обрабатываемой поверхностью. Полимеризация может осуществляться при нагревании или при обычной температуре (зависит от вида связующего вещества). Отвержденное покрытие – матрица, в которой содержатся распределенные равномерным образом частицы твердых смазочных веществ (илл. 1).

Илл. 1. Структура АФП

Иногда АФП наносятся на крепеж из нержавеющей стали прямо при изготовлении. Благодаря этому исчезает необходимость выполнять трудоемкую обработку металлических поверхностей резьбовыми составами на монтажной площадке. Такое преимущество снижает трудозатраты при сборочном процессе.

Антифрикционные покрытия предотвращают налипание пыли и абразивов за счет своей сухой основы. В течение 5…8 повторений операций сборки и разборки они обеспечивают стабильный коэффициент трения. Повторное смазывание перед каждым последующим циклом не требуется.

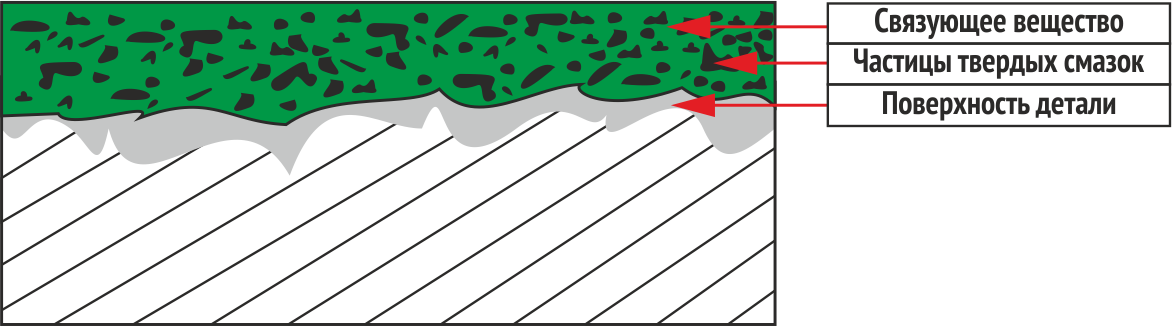

Наибольшее распространение получили антифрикционные покрытия Molykote. Многие из них допускают дальнейшее окрашивание (илл. 2).

Илл. 2. Гайки и болты из стали А2-70 с нанесенным АФП Molykote 3400A Leadfree

Как наносить АФП?

Перед нанесением АФП поверхность следует очистить и обезжирить, так как качество ее подготовки главным образом влияет на уровень адгезии и срок работы покрытия.

При обработке деталей антифрикционным покрытием используют те же способы, что и при окрашивании:

- Распыление

- Окунание

- Нанесение кистью

- Окунание с центрифугированием

Окунание на полуавтоматических или автоматических центрифугах отлично подходит для фурнитуры и небольших крепежных элементов (илл. 3). Этот способ нанесения является достаточно быстрым (1 цикл – приблизительно 2 минуты) и обеспечивает равномерность слоев покрытия.

Илл. 3. Центрифуга для нанесения АФП

Оптимальной толщиной одного слоя покрытия считается значение в диапазоне от 5 до 15 мкм. Данный параметр регулируется посредством изменения вязкости материала, а для этого необходимо варьировать количество растворителя в его составе. Для большей толщины покрытия можно также наносить его несколькими слоями, давая каждому из них высохнуть перед намазыванием следующего.

С целью экономии материала антифрикционным покрытием достаточно обработать лишь одну из двух деталей в резьбовом соединении. Смазочный слой, который нужен для разделения контактирующих поверхностей, при этом все равно образуется.

Качество нанесения АФП контролируется посредством измерения полученного коэффициента трения, адгезии и толщины слоя материала (илл. 4).

Илл. 4. Измерение толщины покрытия толщиномером

Антифрикционные покрытия Molykote

Ассортимент антифрикционных покрытий, выпускаемых под торговой маркой Molykote, достаточно широк.

При выборе какого-то определенного из них следует принимать во внимание такие параметры, как:

- Верхняя и нижняя границы диапазона рабочих температур

- Выдержка и температура необходимые для отверждения

- Коэффициент закручивания

- Условия воздействия среды (влажность, пыль, химикаты и т. п.)

Наиболее важные параметры тех АФП Molykote, которые рекомендуется применять для нержавеющих крепежных соединений, представлены в таблице 1.

Таблица 1. Основные свойства АФП Molykote для нержавеющего крепежа

|

Наименование материала |

Основной твердый смазочный материал |

Связующее вещество/растворитель |

Цвет |

Диапазон рабочих температур |

Химическая стойкость |

Коэффициент закручивания |

Выдержка/температура полимеризации |

|---|---|---|---|---|---|---|---|

|

MoS2 |

Титанат/L13 |

Серый |

-180…+450 |

Ограниченно |

0,09 |

120/23 |

|

|

MoS2 |

Специальное/L13 |

Серый |

-200…+310 |

Хорошо |

0,19 |

120/20 |

|

|

MoS2 |

Фенольное/L13 |

Серый |

-70…+250 |

Хорошо |

0,07 |

10/170 |

|

|

MoS2 |

Эпоксидное/L13 |

Серый |

-200…+430 |

Отлично |

0,12 |

30/200 |

|

|

MoS2 |

Акриловое/вода |

Серый |

-70…+200 |

Хорошо |

0,08 |

40/23 |

Приведенные в таблице 1 антифрикционные покрытия обладают различным балансом эксплуатационных характеристик и различаются условиями отверждения.

Полным аналогом Molykote D-321R является антифрикционное твердосмазочное покрытие MODENGY 1001.

Оно характеризуется такими же рабочими свойствами, но имеет гораздо более привлекательную стоимость.

MODENGY 1001 доступна в следующих фасовках: банки 1 кг, ведра 4,5 кг и аэрозольные баллоны 210 мл.

Пасты для резьбовых соединений

Уменьшить и стабилизировать трение в процессе свинчивания резьбы и обеспечить постоянство затяжки соединения позволяют пасты.

В составе резьбовых паст Molykote содержатся большое количество мелкодисперсных частиц твердых смазок (до 60 % от всей массы). Заполняя микронеровности поверхностей, они способствуют увеличению их опорных площадей и несущей способности. Образующийся слой устойчив к большим нагрузкам и при этом отлично разделяет поверхности, не давая нержавеющим крепежным деталям соприкасаться между собой.

Рекомендуемые для резьбового крепежа из аустенитных сталей пасты Molykote содержат такие твердые смазки, как графит и дисульфид молибдена. Они имеют уникальные антифрикционные характеристики в широком спектре температур и нагрузок благодаря четкой слоистой структуре. В определенных пропорциях взаимодействие дисульфид молибдена и графита дает синергетический эффект.

Эти твердосмазочные вещества химически инертны, а также обладают окислительной и термической стабильностью. Они сохраняют эффективность даже после длительного простоя узла, позволяя разобрать резьбовое соединение при помощи обычного инструмента без каких-либо повреждений.

Нанести пасту на резьбу можно кистью (илл. 5) или методом распыления.

Илл. 5. Нанесение резьбовой пасты Molykote 1000 на болт перед сборкой крепежного соединения

АФП и резьбовые пасты Molykote обладают всеми необходимыми эксплуатационными характеристиками для того, чтобы эффективно управлять трением в соединении резьбовых деталей и предотвращать их заедание при монтаже/демонтаже.

Резьбовые пасты целесообразно наносить прямо перед сборкой крепежа в ходе монтажных работ. При этом антифрикционные покрытия используются, чтобы подготовить крепежные детали к сборке в условиях завода-изготовителя и тем самым избежать лишних трудозатрат на монтажной площадке.